ARP Schrauben: Materialien und Spezifikationen

ARP stellt Verbindungselemente aus einer breiten Palette von Materialien her, von gebräuchlichem rostfreiem Stahl und 8740 Chrom-Molybden bis hin zu exotischen Legierungen, die für die Raumfahrt entwickelt wurden.

Sie sollten auch wissen, dass es Qualitätsstufen innerhalb spezifischer Legierungen gibt. Zum Beispiel gibt es 8740 in vier Qualitäten:

- SDF (garantiert nahtlos und fehlerfrei)

- CHQ ("cold head quality")

- Flugzeug

- Kaufmannisch

ARP verwendet nur die ersten beiden (SDF und CHQ), obwohl diese mehr als doppelt so viel kosten wie die Qualität "Flugzeug".

Die verschiedenen Materialsorten, die behandelt werden, sind:

- Edelstahl

- 8740 Chrom Moly

- ARP2000®

- L19

- Aermet®

- Inconel 718

- ARP3.5® (AMS5844)

- Custom Age 625 Plus®

- Titan

- ARP-Fett

- Wiederverwendbare ARP-Schrauben

- Anziehmoment

Hier unten gehen wir auf die verschiedenen Qualitäten ein, die ARP verwendet

1 ▼

Edelstahl

Edelstahl: Ideal geeignet für viele Auto- und Marineanwendungen, da Edelstahl Wärme verträgt und praktisch undurchdringlich für Rost und Korrosion ist. ARP "Stainless 300" ist speziell legiert für zusätzliche Haltbarkeit. Es wird mit einem eigenen Verfahren poliert, um eine schöne Oberfläche zu erzeugen. Die Zugfestigkeit wird typischerweise auf 170.000 psi geschätzt.

2 ▼

8740 Chrome Moly

8740 Chrome Moly: Bis zur Entwicklung der heutigen modernen Legierungen galt Chrome Moly als ein sehr hochfestes Material. Heute wird es nur noch als ein Material mit mäßiger Festigkeit angesehen. 8740 Chromemoly wird als ein gutes zähes Stahl betrachtet, mit ausreichenden Ermüdungseigenschaften für die meisten Wettbewerbsanwendungen, aber nur wenn die Gewinde nach der Wärmebehandlung gerollt werden, was der Standard ARP-Produktionspraxis entspricht. In der Regel wird Chromemoly als ein Härte- und Vergütungsstahl klassifiziert, der wärmebehandelt werden kann, um Zugfestigkeiten zwischen 180.000 und 210.000 psi zu erreichen.

3 ▼

ARP2000®

ARP2000®: ARP2000 ist ein legierter Stahl, der sicher auf ein höheres Niveau wärmebehandelt werden kann, was ein Material mit höherer Festigkeit als 8740 ergibt. Während 8740 und ARP2000 ähnliche Eigenschaften teilen, kann ARP2000 eine Klemmkraft von 220.000 psi erreichen. ARP2000 wird häufig im Rennsport und Drag Racing als Upgrade von 8740 Chrome Moly in sowohl Stahl- als auch Aluminiumbolzen verwendet. Spannungsrisskorrosion und Wasserstoffversprödung sind in der Regel kein Problem, vorausgesetzt, es wird Vorsicht bei der Installation walten lassen.

ARP2000 ist die absolut häufigste Qualität auf dem Aftermarket für Zylinderkopfbolzen, Rahmenlagerbolzen, Pleuelbolzen, Schwungradbolzen usw.

4 ▼

L19

L19: Dies ist ein Premiumstahl, der bearbeitet wurde, um überlegene Festigkeits- und Ermüdungseigenschaften zu bieten. L19 ist ein sehr hochfestes Material im Vergleich zu 8740 und ARP2000 und kann eine Klemmkraft von 260.000 psi liefern. Es wird hauptsächlich in Anwendungen für Rundstrecken- und Drag-Racing eingesetzt, wo die Trägheitsbelastungen die Spannkraft von ARP2000 übersteigen. Wie die meisten hochfesten, härtenden und vergütenden Stähle erfordert L19 besondere Vorsicht während der Herstellung, um Wasserstoffversprödung zu vermeiden. Dieses Material ist leicht verunreinigt und anfällig für Spannungsrisskorrosion. Es sollte gut geölt gelagert und nicht der Feuchtigkeit ausgesetzt werden.

5 ▼

Aermet®

Aermet®: Mit einer typischen Zugfestigkeit von 290.000-310.000 psi ist Aermet eine neue martensitische Superlegierung, die stärker und günstiger ist als die nachfolgenden superlegierten austenitischen Materialien. Da es unglaublich hohe Klemmkräfte erreichen kann, ist es ideal für kurze, aber extreme Umgebungen wie Topfuel, Funny Car und bestimmte Rundstreckenrennen. Obwohl Aermet ein marterialisiertes Stahl ist, das anderen hochfesten Stählen in seiner Widerstandsfähigkeit gegen Spannungsrisskorrosion weit überlegen ist, muss es gut geölt gehalten und nicht der Feuchtigkeit ausgesetzt werden.

6 ▼

Inconel 718

Inconel 718: Ein nickelbasiertes Material, das in der Hochtemperatur- und Superlegierungs-Klasse angesiedelt ist, hat sich als ebenso geeignet in Anwendungen mit niedrigeren Temperaturen erwiesen. Dieses Material liefert Zugfestigkeiten im Bereich von 210.000-230.000 psi und zeigt verbesserte Ermüdungseigenschaften. Das Beste daran ist, dass Inconel 718 vollkommen immun gegen Wasserstoffversprödung und Korrosion ist.

7 ▼

ARP3.5® (AMS5844)

ARP3.5® (AMS5844): Auch wenn sie Inconel 718 ähneln, sind diese Superlegierungen in vielen Jettriebwerken und Raumfahrtanwendungen zu finden, wo Wärme und Stress die Lebensdauer kritischer Komponenten angreifen. Der hohe Kobaltgehalt in dieser Legierung, obwohl er teuer ist, liefert ein Material mit überlegenen Ermüdungseigenschaften und typischen Zugfestigkeiten im Bereich von 260.000-280.000 psi. Die Immunität gegen Wasserstoffversprödung und Korrosion dieser Materialien ist ein wichtiges Kriterium bei der Konstruktion. Diese Materialien werden hauptsächlich in Pleueln eingesetzt, wo extrem hohe Belastungen, hohe Drehzahlen und Haltbarkeit wichtige Faktoren sind – Formel 1, NASCAR und IRL-Anwendungen.

8 ▼

Custom Age 625 Plus®

Custom Age 625 Plus®: Diese neu formulierte Superlegierung zeigt überlegene Ermüdungszykluslebensdauer, Zugfestigkeit und Zähigkeit – mit vollständiger Widerstandsfähigkeit gegen atmosphärische Korrosion und Oxidation. ARP ist der erste, der Herstellungs- und Testprozesse für Befestigungselemente mit Custom Age 625+ entwickelt hat. Das Beste daran: Es ist günstiger und wird voraussichtlich bald MP-35 als das bevorzugte Material im Bereich der hochfesten, superlegierten Materialien ersetzen. Typische Zugfestigkeit liegt bei 260.000-280.000 psi.

9 ▼

Titan

Titan: ARP bietet jetzt maßgeschneiderte Befestigungen aus einer Legierung (Ti6Al-4V) an, die speziell wärmebehandelt wurde (ein Prozess, der von ARPs eigenem Russ Sherman entwickelt wurde) und überlegene Festigkeit im Vergleich zu anderen Titanlegierungen bietet, die im Rennsport und in der Luftfahrt verwendet werden. Das Material hat eine nominelle Zugfestigkeit von 180.000 psi und ist äußerst korrosionsbeständig. Der größte Vorteil von Titan ist natürlich sein Gewicht – das etwa 40% leichter ist als ein vergleichbares Befestigungselement aus Stahl. Zylinderkopfbolzen und Zubehörbolzen sind ideale Anwendungen für dieses leichte Material.

10 ▼

ARP-Fett

Vorspannmoment

Das Vorspannmoment, das für ARP-Schrauben angegeben ist, erfolgt mit ARP-Fett. Dies sorgt für eine Vorspannung der Schraube im Bereich von 5%. Das ist etwa viermal so gut wie die Verwendung von normalem Öl oder Fett. Verwenden Sie daher immer ARP-Fett, um zu vermeiden, dass die Schrauben unterschiedlich fest sitzen.

Verwendung

ARP-Fett sollte auf allen Kontaktflächen einer Schraube oder Mutter aufgetragen werden. Unter dem Schraubenkopf oder der Mutter, aber auch auf den Gewinden. Man braucht nicht viel, aber es sollte die Kontaktflächen abdecken.

Loctite

Wenn eine Art von Loctite verwendet wird, sollte kein ARP-Fett verwendet werden, aber dann hat man oft auch nicht die gleichen hohen Anforderungen an das Vorspannmoment.

11 ▼

ARP-Schrauben wiederverwenden

Sie können ARP-Schrauben wiederverwenden. Sie können sie mehrere Male wiederverwenden. Sie müssen nur darauf achten, wie stark sie gedehnt sind. Wenn Sie dies messen können und innerhalb der Toleranzen bleiben, können Sie die Schraube wiederverwenden. Wenn Sie dies nicht messen können, wissen Sie nicht, ob Sie innerhalb der Toleranzen sind. In diesem Fall sollten Sie die Schraube besser nicht wiederverwenden.

Eine Schraube ist wie eine Feder. Wenn sie angezogen wird, dehnt sie sich ein wenig und hält Dinge zusammen. Wenn sie gelockert wird, kehrt die Schraube fast vollständig in ihre normale Lage zurück. Wenn die Schraube wiederverwendet werden soll, ist es wichtig, dass sie sich innerhalb der maximalen Toleranz für die Dehnung hält.

Weitere Informationen hierzu finden Sie hier.

12 ▼

Vorspannmoment

- Fett, das in ARP-Sets geliefert wird, sollte unter den Schraubenköpfen verwendet werden.

- Manchmal wird auch eine milde Gewindeschmierung empfohlen (sehen Sie dies für Ihre spezifische Anwendung nach).

- Befestigen Sie immer die Schrauben in diagonaler Reihenfolge.

- Ziehen Sie immer in 3 oder 4 Schritten auf das empfohlene Drehmoment an.

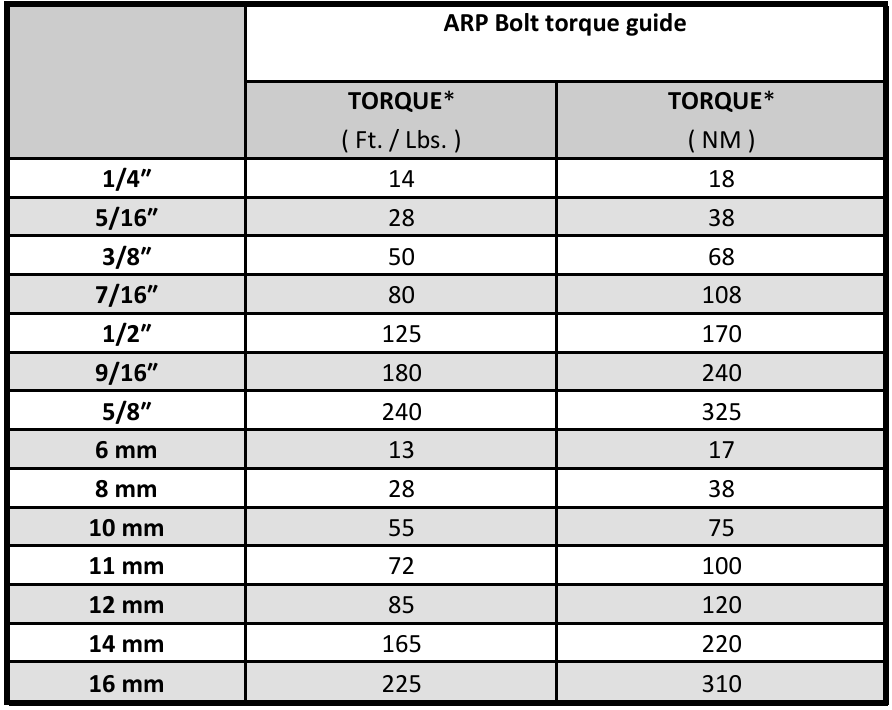

Die in der Tabelle angegebenen Anzugsmomente gelten für die verschiedenen Gewindesteigungen, die verfügbar sind.

▼

▼

-

Motor und Tuning

- Freiraum für das Motordeck

- Kurbelgehäuseentlüftung Information

- Motorblöcke: Teile und wie sie zusammenpassen

- Zylinderkopfdichtung - Information

- Lager in Motor einbauen

- Motorlager Informationen

- Ablassventil: Information und Montage

- Dämpfergehäuse - Informationen

- Geräusch vom Motor - Fehlerbehebung

- Abgaswerte – Infos

- Anleitung Ladeluftkühler

- ARP bolzen: Materialien und Spezifikationen

- Auspuffanlage: Teile und Montage

- Auspuffrohr: Welches Material sollten Sie wählen? [+zusätzliche Informationen]

- Auspuffverband

- Einbau von Pleuelstangen

- Ölkühler - Informationen und FAQ

- Ölsystem motor

- Probleme mit dem Kühlsystem eines Autos

- TIPPS zum Einbau von Kolbenringen

- Was bedeuten Zitate auf Wiseco- und JE-Kolben?

- Wasserpumpe für Motor

- Wie funktioniert das Kühlsystem eines Autos?